玻纤胎沥青瓦产品是以玻璃纤维毡为胎基,经浸涂石油沥青后,一面覆盖彩色矿物粒料,另一面撒以隔离材料所制成的新型瓦状屋面防水片材。产品质量的控制和稳定与原材料的正确选择、合理的产品配方及严密的生产工艺密切相关。沥青瓦作为片状屋面材料,其胎基材质的优劣是确保产品质量的主要因素之一,能够保证产品的强度、尺寸稳定性和耐久性;改性沥青必须满足浸涂与粘结的性能要求,以保证良好的产品防水性能和彩砂的附着性;彩砂是体现沥青瓦装饰功能的关键材料,其质量优劣直接决定了沥青瓦的装饰效果和使用寿命;产品规格尺寸的一致性和稳定性,以及覆面材料与沥青基层的附着性则主要取决于主要生产设备的技术水平。

为了保证产品质量你的先进性和稳定性,我公司尤其注重于对产品原材料的选择和使用;故本公司一直选用长海的高克重无碱玻纤毡、添加SBS对石油沥青进行改性处理、选用采麟彩砂作为沥青瓦的覆面彩砂等。

下面就对我公司生产的沥青瓦产品的生产工艺流程及检测过程进行简单的介绍:

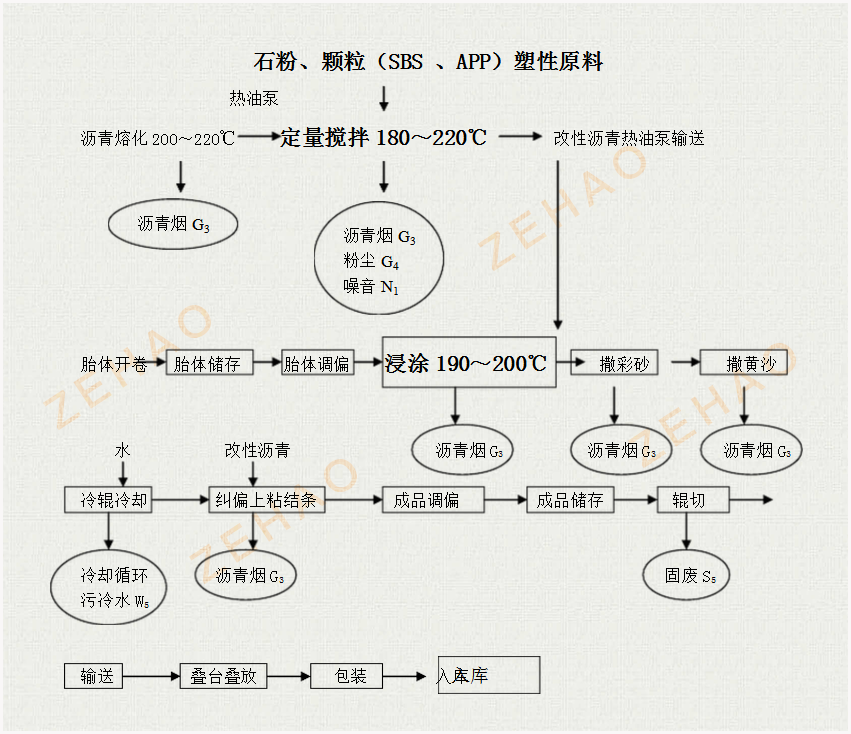

一、生产工艺图:

二、工艺流程图简述(加粗处为关键质量控制点):

a 、沥青熔化:10#沥青倒入沥青熔化池熔化,温度一般控制在200~220℃之间。

b 、定量搅拌:一定量的90#沥青和10#沥青打入搅拌罐充分混合,经一定时间颗粒熔化后,加一定量的石粉等,搅拌均匀,放入浸渍池待用,温度控制在180~200℃之间。

c 、胎体开卷、调偏等:为使瓦材平整,胎体要平直进入改性沥青浸渍池,胎体接头要粘合牢固,以免在生产中胎基断开。

d、 浸涂:浸渍池内的改性沥青应保持一定的液面,温度控制在185~195℃(由导热油夹套加热),以利胎体浸渍完全。胎体经过控厚夹辊,控制胎体上料数量和卷材厚度。

e、撒砂:胎体经沥青浸涂后上下两面分别撒上彩砂和黄砂,由提砂装置自动撒砂。

f、冷辊冷却:撒砂完成后用辊筒间接冷却(冷却水)。

g、纠偏上粘结条:将胎体调平直后粘上1条约2㎝宽的沥青自粘胶(140℃~180℃ )。

h、辊切:成品经储存后在辊切机上切成一定规格的玻纤瓦。

三、检测:

检测分为原材料进货检验、半成品检验、成品物理力学性能检测及上级质量技术监督部门的抽检和定期国家检测机构的委托检验。

(一) 、原材料进货验证检验:

当每次主要原材料进货时,检验员随机进行取样验证试验,检验合格材料准予入库,投入生产使用,不合格材料不予入库使用

(二) 、半成品检验:(一)、配料检测要求:

半成品配料严格根据技术部下达的配料单进行配料,配料后检查半成品性能,如出现差距时及时调整再次检验,直至完全满足要求,方能进入下道工序使用。

1、 按原材料质量指标情况,确定掺入沥青中最佳配比量,如加入时沥青温度、时间、均匀性进行严格控制

2、 配料的计量装置,定期请质量技术监督部门人员上门校验,满足计量要求

3、 按工艺规定顺序投料,达到规定时间后排料,排料时应严格按生产工艺要求控制

(二)、流水线半成品检测要求:

取样每10分钟取样一次,随时监测半成品质量满足以下要求:

|

检验项目 |

指标要求 |

|

单位面积质量kg/㎡ |

≥3.4 |

|

厚度mm |

≥2.6 |

|

长度mm |

允许偏差:±3 |

|

宽度mm |

允许偏差:-3~+5 |

|

切口深度mm |

≤145 |

|

外观 |

沥青瓦在10~45℃时,应易于打开,不得产生脆裂和破坏沥青瓦表 面的粘连,胎基应被沥青完全浸透,表面不应有胎基外露,矿物粒 必须均匀嵌入沥青,矿物粒不应对胎基造成损伤,沥青瓦表面应有 沥青自粘胶和保护带。沥青瓦表面无可见缺陷。 |

(三) 、成品物理力学性能检测:

一、物理力学性能符合下表要求:

表1:物理力学性能

|

序号 |

项 目 |

平瓦 |

叠瓦 |

||

|

1 |

可溶物含量∕(g∕㎡) ≥ |

1000 |

1800 |

||

|

2 |

拉力(N)∕50㎜≥ |

纵向 |

500 |

||

|

横向 |

400 |

||||

|

3 |

耐热度(90℃) |

无流淌、滑动、滴落、气泡 |

|||

|

4 |

柔度(10℃) |

无裂痕 |

|||

|

5 |

不透水性(0.1Mpa,30min) |

不透水 |

|||

|

7 |

耐钉子拔出性能∕N ≥ |

75 |

|||

|

8 |

自粘胶耐热度 |

50℃ |

发粘 |

||

|

75℃ |

滑动≤2㎜ |

||||

(四)、另外就是每年两次的上级质量技术监督部门不定时的对我公司的生产条件、产品等各项许可证要求内容进行检查及成品仓库的产品抽测。

(五)、定期的将我公司生产的产品送国家建筑防水卷材产品检测中心进行委托检验。

泽皓官网:http://ydiner.com